烟罩是矿热炉的重要组成部分。早期使用的开放式矿热炉炉口直接暴露在空气中,机械化程度低,对环境污染大,工人劳动条件差。直接的改进方法是在炉口正上方悬挂一个集气罩,即高烟罩。高烟罩为悬挂式钢结构,直径与矿热炉口直径相同。高烟罩底部与炉口操作平面之间有一定的工人操作空间。高烟罩的使用在一定程度上抑制了生产过程中对环境的污染,对吸烟和改善操作条件有一定的影响。

随着矿热炉技术的不断发展,厂家普遍通过技术改造或更新将炉型改为半封闭低烟罩。与高烟罩相比,低烟罩具有引用水冷系统等非常明显的优点,大大降低了烟罩的外部温度,降低了对周围的热辐射,提高了设备的使用寿命;设置炉门,不仅可供加料、拨料、捣炉操作,还可减少冷空气进入,调节炉内温度;短网母线直接安装在水冷盖上方,缩短了母线的长度,有利于降低功耗;烟气量和温度的降低有利于净化和余热利用。

矿热炉矮烟罩可设计为圆形、六边形、八边形、十边形或多边形。根据其结构形式,大致分为耐火混凝土结构、全金属水冷结构、金属水冷骨架和耐火混凝土混合结构。

耐火混凝土结构的低烟罩在操作平台上,由于不使用金属结构部件,无需考虑绝缘和隔磁问题;但该低烟罩自重大,结构强度低,使用寿命短,已基本消除。

全金属水冷结构低烟罩采用金属水冷骨架作为炉盖的承载支架,骨架之间放置水冷盖板,盖板内固定隔水挡板;连接处等关键部位采用不锈钢防磁。该结构强度高,维护方便,但生产成本增加,焊缝多,骨架容易漏水,维护困难。由于全金属水冷管结构烟罩在炼钢炉中的成熟应用,一些科研单位已成功应用于矿热炉,使用效果良好。

混合结构的低烟罩也采用金属水冷骨架作为炉盖的承载支架,将水冷盖板放置在骨架之间,盖板内部固定隔水挡板。不同的是,耐火混凝土材料被喷涂或捣毁在盖板内部。这样,金属骨架就支撑了耐火混凝土材料和水冷盖板的重量,同时承受了电极控制器带来的附加力,形成了刚性的整体炉盖。为了减少涡流损失,炉盖靠近电极的区域采用防磁金属材料,也可以采用水冷骨架的整体混凝土形式。其优点是金属材料消耗减少,成本降低;焊缝受耐火混凝土层保护,减少漏水现象;烟罩的使用寿命进一步提高。缺点是骨架漏水仍然存在,维护不方便。

国外冶金工业发展较早,矿热炉设计水平相当成熟。其中,德马格、克虏伯、埃肯等公司的技术反映了当今世界矿热炉技术的较高水平。德马格公司的低烟罩炉盖结构采用管框架,管间结合耐火混凝土,炉盖内表面挂许多铜线,提高炉盖寿命,在绝缘、隔磁等方面也有独特的设计。日本铁合金生产企业采用多边形全金属低烟罩炉盖,结合活动水冷盖板,便于维护和更换。

矿热炉矮烟罩

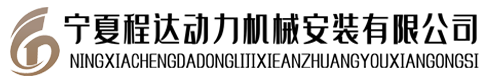

目前国内使用的低烟罩多为混合结构。以水冷金属梁为骨架,以耐火混凝土为保护层,包括支架、侧墙、操作门、排烟孔等部分的混合低烟罩,如图1所示。金属骨架支撑由嵌入3个防磁电极孔圈、多个进料孔圈的大环和多个水冷支管组成,采用防磁不锈钢管和锅炉钢管。每个电极孔圈与周围进料孔圈和部分水冷支管形成循环冷却水路。每个水冷支管用T形钢板加固连接,每个孔圈和水冷支管在同一平面上。柱子、底板直接压在绝缘板上,“坐”在地板土建环梁上。耐火混凝土层采用高耐火铝铬渣为骨料,整体浇筑,保护整个顶盖骨架。支架由空心钢柱和回水管组成,不仅支撑着低烟罩的重量,还形成了操作门和侧墙的框架。侧墙一般采用耐火砖,操作门在电极大面上打开。根据炉盖和侧墙的位置,排烟孔分别与烟囱或炉气除尘回收设备相连。根据实际情况,在炉盖上方开设烟道孔和进料管口。该结构具有耐火性好、抗变形、承载强度大、功耗低、投资少、使用寿命长等优点。

整体结构混合低烟罩

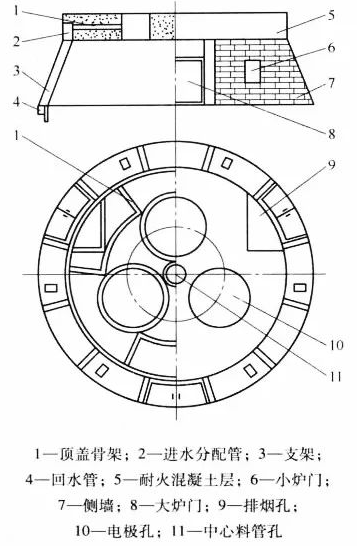

某12.5MV·A半密闭矿热炉冶炼硅铁车间低烟罩及炉口操作平台如图2所示。

12.5MVA半密闭矿热炉冶炼硅铁车间低烟罩及炉口操作平台

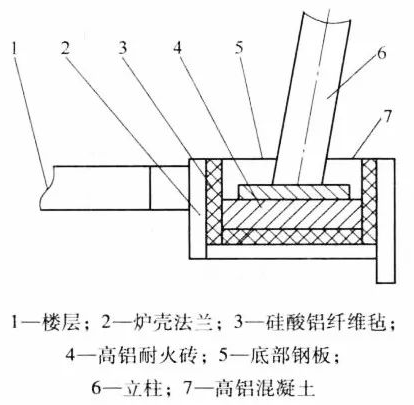

这种结构形式的缺点是耐热混凝土整体浇筑后难以改变工艺参数;在使用中发现,由于骨架漏水,该结构的热停炉时间较长(占所有热停炉时间的50%~86%);耐火混凝土层长期使用后会脱落;烟罩对地绝缘性差,易漏电。因此,在实践中出现了多种改进。由于骨架是整个炉盖的关键部位,需要足够的刚度、强度、抗磁性和绝缘性能,部分厂家将骨架设计为“中心凸骨架”,即保持骨架水圈、加料圈、水冷支管连接在同一平面布置不变,将三个电极孔圈和中心管孔圈提高一定高度(超过原平面50~100mm),形成中心突出的连接方式。电极孔圈采用防磁性好的不锈钢材质,辐射骨架水冷支管、大水圈、三角肋板采用T型钢板与20G钢管相结合,加强受力部位的机械强度。其余进料孔圈采用普通低碳钢(Q235),关键部位采取隔磁措施,如图3所示。

密封固定混凝结绝缘示意图

支撑地面的方式改为密封固定混凝打结绝缘,放置在炉壳法兰内,铺设硅酸铝纤维毡和高铝耐火砖。各柱通过底板按角度固定焊接,用高铝水泥按比例混凝打结,实现地面绝缘。骨架内采用整体打结耐火混凝土,厚度为280~340mm,耐火打结材料与构件底部、孔圈厚度为40~60mm,形成“水冷金属-耐火混凝保护”的混合结构。它可以将骨架与炉气的强腐蚀介质环境隔离开来,既减少了炉气对骨架的腐蚀破坏,又起到了缓解温差和隔热的作用,具有良好的相对相、相对绝缘性能。由于改善了烟罩骨架的应力结构、绝缘和冷却方式,大大延长了炉盖的使用寿命,提高了经济效益。中心凸骨架如图4所示。

中心凸骨架

由于骨架的存在,漏水将永远不可避免,只有取消骨架才能彻底消除漏水。因为三相电极在极心圆周上是120°星形对称布置,任何两相电极之间的圆心角为120°扇形,所以有些厂家取消了骨架,设计了三个圆角为120°扇形组装炉盖。取消骨架后,水冷盖板和骨架合二为一,炉盖无疑会起到骨架和密封的双重作用。除了自身重量外,炉盖的刚度和水路设计尤为重要,特别是在控制器(大套)升降过程中产生的径向推力和垂直摩擦。为了使冷却水在水冷板中强制流动,减少结垢对烟罩的影响,应减少水路设计中的死角和回路,但也应确保冷却水流过烟罩的各个部位。水路隔板可沿径向设置为散射状,使隔板不仅是水冷板的加强肋,也是扇形循环水路的隔板。如图5所示,炉盖的设计分为两部分,包括不锈钢制造的电极孔,以及普通碳钢制造的外部。使用不锈钢是为了达到隔磁的目的,而普通碳钢可以解决炉盖漏水的问题。两部分的冷却水分别流动,每部分的冷却水单独进出,改变了过去所有骨架与盖板水路串联的不合理结构。低烟罩在实际生产中具有良好的应用效果,基本解决了炉盖漏水问题,三年内未发生炉盖漏水引起的热停炉事故。